新聞資訊

焦爐煤氣絡合鐵凈化及源頭消除脫硫廢液的分析

分類:

科研動態

發布時間:

2022-02-22 00:00

訪問量:

目前,焦爐煤氣硫化氫的脫除主要采用PDS濕法脫硫技術,在脫硫過程中產生大量副鹽,需要定期外排廢液,給企業后續處理帶來很大的環保和經濟壓力。焦爐煤氣脫硫廢液制酸處理投資高,并且存在設備腐蝕性嚴重、稀酸出路、運行費用高等問題;如果采用提鹽路徑處理,提取的鹽難以有出路,仍然存在大量問題。

在這樣的背景下,希望采用絡合鐵催化劑應用在脫硫裝置上,從根源上消除脫硫廢液的產生,徹底解決焦爐煤氣凈化脫硫廢液長期困擾煉焦企業的難題,不僅能帶來環保效益,而且相對現有技術具有顯著經濟效益。

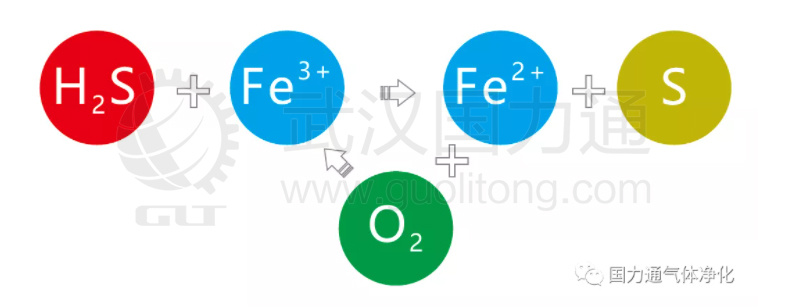

絡合鐵脫硫技術原理:

絡合鐵液相氧化脫硫技術是利用鐵離子在液相中將硫化氫直接氧化成單質硫、同時回收硫磺的脫硫工藝。絡合鐵脫硫過程中鐵離子氧化硫氫根,氧氣氧化亞鐵離子,避免了氧氣活化后直接氧化硫氫根的副反應發生產生硫代硫酸鹽,從原理上能控制副鹽的增加。

絡合鐵催化劑在焦爐煤氣脫硫裝置上的應用及產生問題分析:

國內絡合鐵催化劑供應商,催化劑的配方具有一定差異。從2018年以來據不完全統計有近50套焦爐煤氣脫硫裝置使用絡合鐵催化劑取代原有PDS催化劑,有采用氨為堿源的裝置,也有后置脫硫采用鈉堿的裝置,剛使用的第一個月凈化效果顯著,硫代硫酸鹽不斷降低到最終維持在10g/L以內,但長期運行過程中暴露出如下問題:

(1)鹽結晶導致堵塞換熱器、堵塔、堵塞熔硫釜;

(2)氨為堿源的裝置容易硫泡沫嚴重發虛;

(3)鈉堿脫硫裝置副鹽控制不住,需要排液;

(4)硫磺沉積填料;

(5)部分裝置有腐蝕現象。

下面通過5個絡合鐵應用的工業案例分析存在的問題、產生的原因和可能的解決方法。

案例1:

山東某60萬噸焦化裝置的煤氣脫硫系統,采用低塔噴射再生,硫泡沫采用板框過濾,硫膏送制酸裝置。原料煤氣氣量23000~25000Nm3/h,H2S含量為3~8g/Nm3,總潛硫量1.5~4.5t/d。現有脫硫系統采用兩塔串聯脫硫,單塔循環量為400~500m3/h,共800~900m3/h。

2018年10月份開始投加絡合鐵催化劑,運行前2個月凈化效果很好,之后凈化效果開始逐漸變差,催化劑用量也因此逐漸增加,并且2個月后開始有結晶出現,2019年3月份嚴重結晶堵塞換熱器,并且在濾液中明顯看到結晶,裝置脫硫液取樣靜置一段時間也會有結晶。

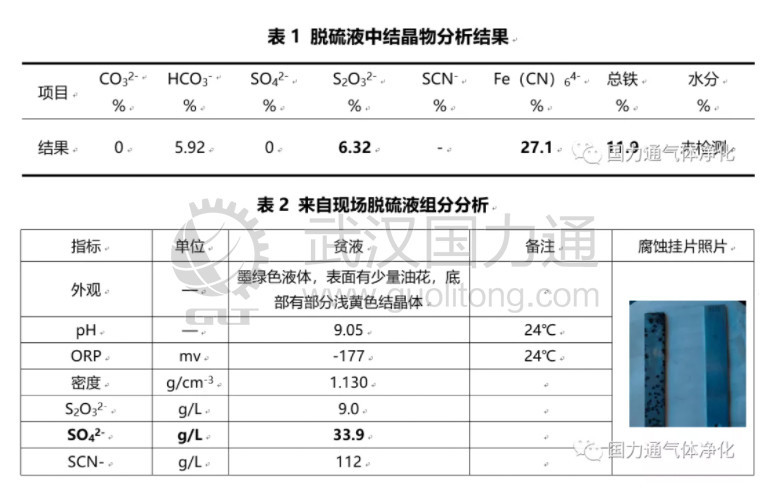

取結晶物,經過化驗分析,得出產生結晶的原因:

由于加入的絡合鐵催化劑穩定性不足,分解為沒有脫硫性能的亞鐵氰化物,失活嚴重。而現場脫硫液表明硫酸鹽含量并不高,只是PH較高,總副鹽含量也不高,但腐蝕仍然較重,腐蝕跟絡合鐵催化劑穩定性不足有關。

案例2:

巴彥淖爾某公司有一套焦爐煤氣脫硫系統,原料煤氣氣量65000Nm3/h,H2S含量為8-10g/Nm3,總潛硫量10-12t/d。現有脫硫系統采用兩級串聯吸收,每級吸收均有單獨的高塔再生;一級脫硫為湍球塔,循環量為1000m3/h,二級脫硫為填料塔,循環液量為1200m3/h,脫硫后硫化氫含量≤20mg/Nm3。2018年底采用的絡合鐵催化劑。

表3是現場脫硫液的組成分析。運行3個月后溶液密度高、三鹽含量超過400g/L導致泵運行困難;結晶堵塞嚴重;塔后結果超標;熔硫釜經常堵塞,熔硫中硫磺含量很低;腐蝕嚴重。

根據脫硫液和沉積物的分析,導致無法穩定運行的原因是:

(1)加入的絡合鐵催化劑穩定性不足,失活嚴重;

(2)系統再生能力不足,導致堿耗高,加入的碳酸鈉最終轉化為碳酸氫鈉結晶沉積;

(3)表3中數據表明總副鹽含量很高,但硫酸鹽含量并不高,腐蝕主要是絡合鐵催化劑穩定性差導致,副鹽高促進腐蝕。

案例3:

唐山市某煉焦制氣有限公司,擁有焦化產能110萬噸,進化產回收脫硫裝置的焦爐煤氣氣量12萬方/小時,硫化氫濃度為4-7g/Nm3,硫磺產量在10-15噸/天,兩級串聯脫硫,一級脫硫兩塔并聯吸收,二級脫硫采用一個塔吸收。

該脫硫系統于2019年4月開始使用GLT絡合鐵催化劑,一級脫硫后凈化氣硫化氫濃度低于50mg/Nm3,二級脫硫后硫化氫濃度穩定在20mg/Nm3以下。采用絡合鐵催化劑后,該公司停用了提鹽工段。裝置運行了6個月后因脫硫液發泡且嚴重超出熔硫能力而停止用絡合鐵催化劑,但脫硫液副鹽含量含量基本上穩定在200-230g/L之間,很有意思的是脫硫液中的懸浮硫在30-50%v,整整運行了40多天,也沒有硫磺堵塞發生塔壓降升高。

硫泡沫嚴重發虛,脫硫液后期發泡嚴重,但始終沒有外排廢液,脫硫液發泡可能的原因:

(1)裝置的再生能力顯著不足,每公斤硫磺的空氣用量只有4方,

(2)熔硫能力也不夠,硫磺在系統逐漸累積,

(3)系統中焦油含量偏高,前端電捕進行效果差,加上大量原PDS含油廢液進入系統。

案例4:

廣西某焦化公司焦爐煤氣脫硫裝置現有PDS脫硫系統,為后脫硫,采用碳酸鈉作為堿源,高塔再生,每套系統的原料煤氣量為4.5~5.5萬Nm3/h,H2S含量為6-8g/Nm3,總潛硫量約5-8t/d,吸收塔直徑7m,循環液量900方/小時,脫硫后硫化氫要求含量小于150mg/Nm3。

其焦化2#塔2019年8月投用GLT絡合鐵催化劑,2#塔運行4個月后由于檢修脫硫液全部轉移至4#塔繼續運行。脫硫裝置整體運行時間已經一年,外排脫硫液總共約150m3,三鹽含量控制在230g/L以內,密度1.17g/l。

從其鈉堿脫硫裝置一年來的穩定運行來看,鈉堿脫硫長周期穩定運行完全是可行的,畢竟該廠裝置老化,設備狀況不好,硫磺產量在7-8噸/天,循環液量只有900方/小時,噴淋密度嚴重偏小,工藝條件同催化劑的運行最佳條件偏離嚴重。

案例5:

山東恒信高科能源有限公司新建焦爐煤氣脫硫系統為兩級吸收,每級均有高塔再生,氨法脫硫,進系統煤氣量≤72000Nm3/h,硫化氫含量約~7g/Nm3,脫硫塔:DN7600mm,H=36300mm,花環散裝填料;再生塔:DN5500mm,H=47000mm;溶液循環泵:Q=1600m3/h,H=65m,硫泡沫熔硫。

2020年采用PDS催化劑運行了3個月,2020年4月5日開始使用GLT絡合鐵催化劑,運行1個月后塔壓降升高,隨后將第一級脫硫的散裝填料拆掉2層改為空噴,第二級脫硫塔的散裝填料拆掉1層改為空噴,改造后基本能穩定運行,運行5個月三種副鹽控制在110-120g/l波動,副鹽基本沒有增加。

但恒信裝置運行最為突出的問題是硫磺沉積在第二級脫硫散裝塑料填料底層上導致塔壓降升高,但沒有影響到裝置運行,同時,偶然后出現硫泡沫發虛,但幾小時后又恢復正常。

上述案例1和案例2為其它絡合鐵供應商催化劑,后面的3個案例為武漢國力通絡合鐵催化劑,根據上述案例分析小結如下:

(1)絡合鐵催化劑穩定性差最終會導致脫硫液副鹽緩慢增加并結晶,案例1和案例2催化劑穩定性差為本質原因,案例2中再生不足加速了副鹽的增加。

(2)絡合鐵催化劑在氨法脫硫中對焦油的承受能力沒有PDS強,當脫硫液中煤焦油累積加之游離氨含量高時,硫泡沫發虛嚴重,甚至產生發泡。

(3)GLT絡合鐵催化劑除了上述三個案例外,還在山東博興勝利科技、黑龍江建立裝置及徐州中泰裝置使用,其中運行時間均在1年以上,沒有廢液排放,系統運行穩定。

(4)絡合鐵催化劑同目前的HPF脫硫裝置在工藝條件上并不是很匹配,存在循環液量不足、再生不足、硫磺分離能力不足等問題,這些都會影響絡合鐵催化劑的運行。

(5)部分裝置使用后絡合鐵催化劑產生腐蝕,主要原因來自:絡合鐵催化劑穩定性差,總副鹽高促進腐蝕。絡合鐵催化劑應用在焦爐煤氣脫硫是完全能根治產生脫硫廢液的頑疾,需要選擇穩定性高的絡合鐵催化劑,控制原料氣中的焦油含量,保障工藝條件同催化劑性能的匹配性,通過采用空塔噴淋和大孔輕瓷填料解決硫磺堵塔的問題。

總結及展望

(1)絡合鐵催化劑在吸收及富液流動中將富液中的硫氫根轉化為硫磺,從化學原理上避免了副鹽的產生,理論上能從源頭消除焦爐煤氣脫硫廢液,但2年來絡合鐵催化劑取代PDS催化劑的工業應用暴露出存在的問題:許多供應商的絡合鐵催化劑穩定性嚴重不足,導致結晶堵塞等問題;同時,現有裝置的工藝參數同絡合鐵催化劑的性能要求不匹配也是廣泛存在。

(2)GLT絡合鐵催化劑在多套焦爐煤氣脫硫裝置上的運行經驗表明,無論是氨法脫硫還是鈉堿脫硫裝置,絡合鐵催化劑完全能控制副鹽的增加。

(3)絡合鐵催化劑應用在焦爐煤氣脫硫上,從根源上消除脫硫廢液,需要滿足:首先,對現有裝置進行針對性的改造以便滿足絡合鐵催化劑性能的要求,或根據絡合鐵催化劑的性能要求設計建造新裝置;其次,選擇穩定性高的絡合鐵催化劑;然后,改進絡合鐵催化劑的抗焦油性能,促進硫泡沫浮選;最后,絡合鐵催化劑供應商需要提供科學的技術服務與操作指導。

因此,絡合鐵催化劑應用在焦爐煤氣脫硫是完全能從源頭上消除脫硫廢液,徹底解決當前焦爐煤氣凈化高能耗高污染的局面,為焦化企業減排增效趟出一條新路。

推薦新聞

RECOMMEND NEWS