新聞資訊

絡合鐵與PDS 在HPF 脫硫裝置上的差異性研究

分類:

新聞中心

科研動態

發布時間:

2022-04-06 10:10

訪問量:

102

焦爐煤氣中含有質量濃度4g/m3~10g/m3的硫化氫,在煤氣輸送過程中硫化氫會腐蝕管道,且其對焦爐煤氣的后續深加工也有很大影響,因此焦爐煤氣脫硫是焦化廠必不可少的一道工序。

焦爐煤氣脫硫常見的方法有HPF法、AS法、改良ADA法等,目前國內最為常見的是HPF法。HPF法是以氨為堿源,以對苯二酚+PDS為脫硫催化劑的一種濕法脫硫工藝,其工藝簡單、運行成本低,但會產生大量脫硫廢液,而廢液的處理已成為化工企業亟待解決的問題,為從源頭上解決脫硫廢液的問題,當前很多焦化廠開始采用不會產生脫硫廢液的絡合鐵技術。

絡合鐵技術與PDS技術相比,其最大的優勢是能夠控制副鹽的產生,消除脫硫廢液,基于此,安徽某焦化公司在一期化產脫硫裝置上采用GLT絡合鐵技術進行工業化試驗研究,該裝置設有并聯的A、B兩套脫硫系統,B系運行PDS催化劑,A系運行絡合鐵催化劑,從原理、工藝控制和應用效果等方面對兩種技術進行了對比。

脫硫化學原理

- 絡合鐵脫硫化學原理

采用絡合鐵脫硫時,焦爐煤氣中的硫化氫被堿性溶液吸收后,會被絡合鐵直接催化氧化形成單質硫溶膠[3],主要化學反應式見式(1)和式(2):

H2S 溶解和電離反應:

H2S(g) <-> H2S(l) <-> H+(l)+HS-(l) (1)

催化氧化反應:

2Fe3+R + HS-(l)+ OH-(l)→ 2Fe2+R + H2O(l)+ S(溶膠)(2)

絡合鐵通過氧再生恢復催化活性,同時單質態的硫溶膠在再生塔內逐漸聚集,形成S8析出,并在空氣的作用下浮選出來,主要化學反應式見式(3)和式(4):

絡合鐵再生反應:

2Fe2+R + 1/2O2(l) + H2O(l)→ 2Fe3+R + 2OH-(l) (3)

析硫反應:8S(溶膠)→S8(4)

整個過程中,絡合鐵直接將HS- 氧化形成S,避免了HS-在再生過程中被氧直接氧化形成S2O32-

- PDS脫硫化學原理

在PDS 脫硫的吸收過程中,HS-形成了多硫化物(Sx2-、HSx-),多硫化物屬于中間活性物種,與CN-反應生成SCN-,主要化學反應式見式(1)、式(5)和式(6):

形成多硫化物:HS-(l)+ (x-1)S <-> HSx-(l) (5)

生成硫氰酸鹽:HSx-(l)+ HCN(l)+OH-(l)→ SCN-(l)+ HS(x-1)-(l) + H2O(l) (6)

再生過程中多硫化物被氧化后,部分生成單質S,部分生成S2O32-,主要化學反應式見式(7)和式(8):

HSx-(l) + 1/2O2 (l)→ Sx + OH-(l) (7)

2HSx-(l) + 2O2(l)→ S2O32-(l)+ H2O(l)+ 2S(x-1) (8)

整體來看,由于PDS 催化促進了多硫化物的產生,導致在吸收過程中直接生成了SCN-,在再生過程中生成了S2O32-,這也是PDS 脫硫產生副鹽的原因。而從絡合鐵的脫硫反應原理看,脫硫過程無多硫化物產生,即也無法生成SCN-;另外,由于HCN 屬于弱酸,在脫硫的弱堿性條件下,氣相中的HCN溶解至液相后,主要仍以HCN分子形態存在,只有少量電離形成CN-,溶液中少量的CN- 會被逐漸氧化分解,最終生成氮氣、銨鹽等。從脫硫原理可以看出,絡合鐵技術可以從源頭上抑制S2O32- 和SCN- 副鹽的產生,PDS技術則催化促進了多硫化物的產生,導致兩鹽的生成,這是兩者之間化學本質的差異。

安徽某焦化公司一期脫硫工藝

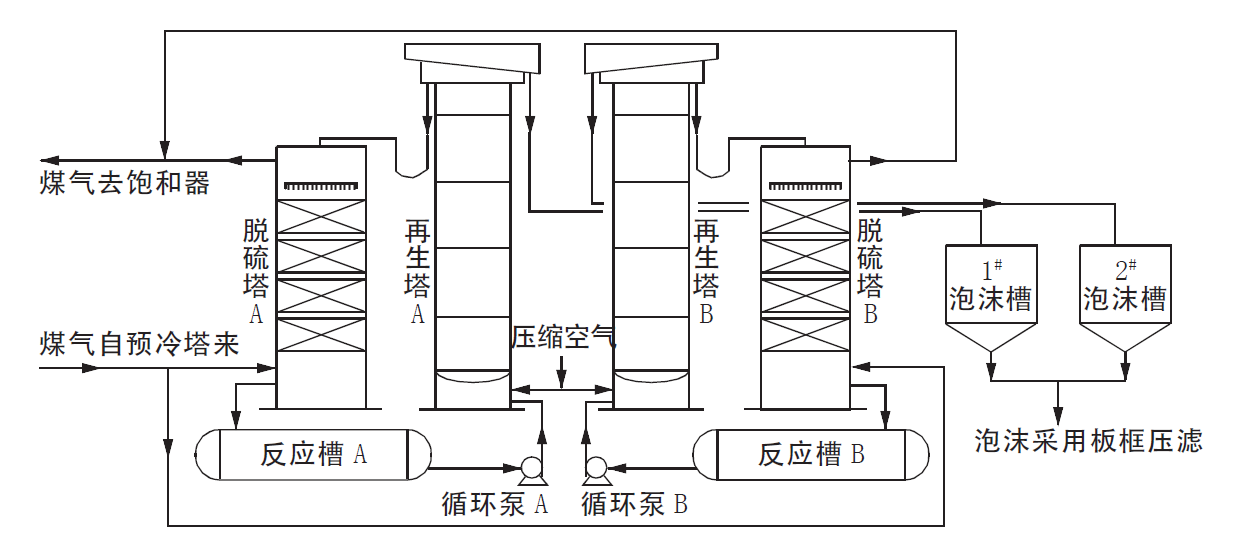

其一期化產焦爐煤氣脫硫采用雙塔并聯工藝、高塔再生,工藝流程示意圖如圖1 所示。電捕工段來的煤氣經過預冷塔后分別進入并聯的A、B兩套脫硫系統(每套可獨立運行,各處理一半的煤氣),經凈化后去飽和器。兩套脫硫系統可處理焦爐煤氣約11萬m3/h,焦爐煤氣中硫化氫質量濃度約6g/m3。

主要工藝指標控制

- 催化劑濃度

PDS脫硫催化劑質量分數設計值為20×10-6~30×10-6,實際運行過程中為達到更好的脫硫效果,催化劑質量分數基本控制在70×10-6~90×10-6。而絡合鐵脫硫催化劑質量分數設計值為1300×10-6~1800×10-6,實際運行過程中基本控制在該區間內。

在實際運行過程中,PDS催化劑濃度相對穩定,濃度小幅度降低時對系統的影響不大;絡合鐵催化劑濃度受硫膏產出、串液等多方面因素的影響波動較大,當絡合鐵催化劑濃度降至設計值以下時,脫硫效果會有明顯波動。因此,在催化劑濃度控制方面,絡合鐵技術要求更高。

- 揮發氨濃度

PDS 脫硫依賴揮發氨,氨濃度越高,脫硫效果越好,一方面生成的副鹽需要大量的銨根陽離子與之結合,另一方面大量的氨在排液提鹽過程中會隨脫硫液一同排出。實際生產過程中,揮發氨的質量濃度在10g/L 以上時基本能滿足脫硫要求。

絡合鐵脫硫要求揮發氨質量濃度在5g/L~10g/L,這是因為在絡合鐵脫硫過程中,絡合鐵催化劑直接參與催化氧化反應,因此對氨的依賴性不高。同時,由于絡合鐵脫硫幾乎沒有副鹽產生,也沒有廢液外排,其消耗的氨也較少。自A 系試用絡合鐵后,一期硫銨產量明顯增加,也可從側面印證這點。

- 脫硫溫度

PDS 脫硫溫度一般控制在33℃以下,但在夏季高溫天氣時,脫硫溫度可達36℃以上,導致塔后硫化氫難以控制,對脫硫效果影響明顯。絡合鐵脫硫溫度要求控制在33℃~38℃,溫度控制范圍較廣,溫度較高時,對其影響不大,且水平衡容易控制,但溫度超過38℃后還是會影響到硫泡沫形態。

僅考慮溫度控制,無論哪種技術,都是以低溫控制為好,因為低溫有利于硫化氫的吸收,但面對難以控制的夏季高溫天氣時,絡合鐵技術的適應性更強。

- 再生空氣量

PDS脫硫的再生空氣量控制在1500m3/h 以下,而絡合鐵脫硫要求控制在2000m3/h 以上,需要的再生空氣量更高。再生空氣需要量與潛硫量直接相關,理論上處理的硫磺量越大,所需的再生空氣量越高,但由于PDS催化劑具有載氧特性,對氧的利用率較高,因此再生過程中所需的空氣量較低,而絡合鐵沒有載氧特性,所需的空氣量較高。

從反應原理和實際生產情況來看,PDS脫硫的再生空氣量不宜過高,空氣量過高時會導致硫代硫酸鹽產生速率加快。而絡合鐵脫硫則需要盡可能高的再生空氣量,確保催化劑得到充分再生,這樣絡合鐵在脫硫過程中才能始終處于最佳活性狀態,避免部分HS-得不到反應,繼而進入再生塔被氧化成S2O32-。

另外,再生空氣量的控制還需考慮再生塔尺寸,即需要控制好再生塔的吹風強度,一般控制在80m3/(m2·h)~120m3/(m2·h),對于一期脫硫系統的5m再生塔,無論是PDS催化劑還是絡合鐵催化劑,均在承受范圍內,但在實際生產過程中發現,當再生空氣量較高時,硫泡沫量較大、濃度較低,對板框處理的操作要求較高。

綜合來看,絡合鐵脫硫對工藝的控制要求相對更高,要做到副鹽不增長,就必須嚴格控制催化劑的濃度和再生空氣量,還需控制好溫度,確保系統水平衡穩定。PDS脫硫由于不斷排液置換,因此操控更加簡單。

工業運行效果

- 脫硫效果

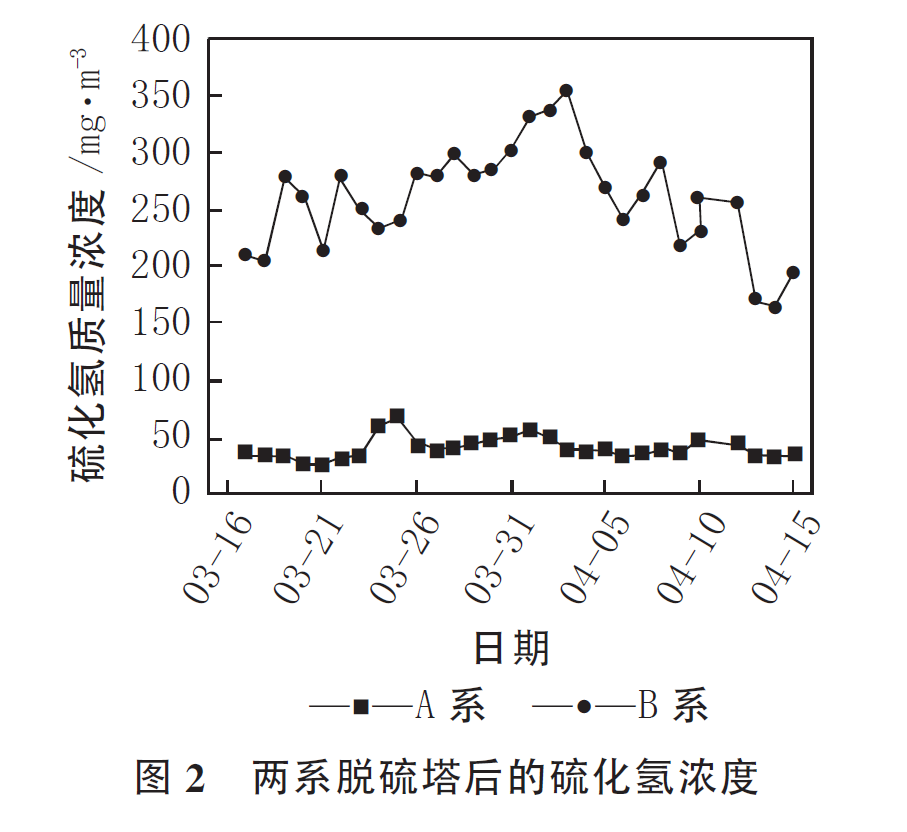

對兩系脫硫塔后的硫化氫進行分析(考察期間兩系均處于穩定運行狀態),2021年3月17 日—4月15日兩系脫硫塔后的硫化氫濃度見圖2。由圖2可知,A系脫硫塔后硫化氫質量濃度基本穩定在50mg/m3以下,而B系脫硫塔后硫化氫質量濃度基本在150mg/m3~350mg/m3。

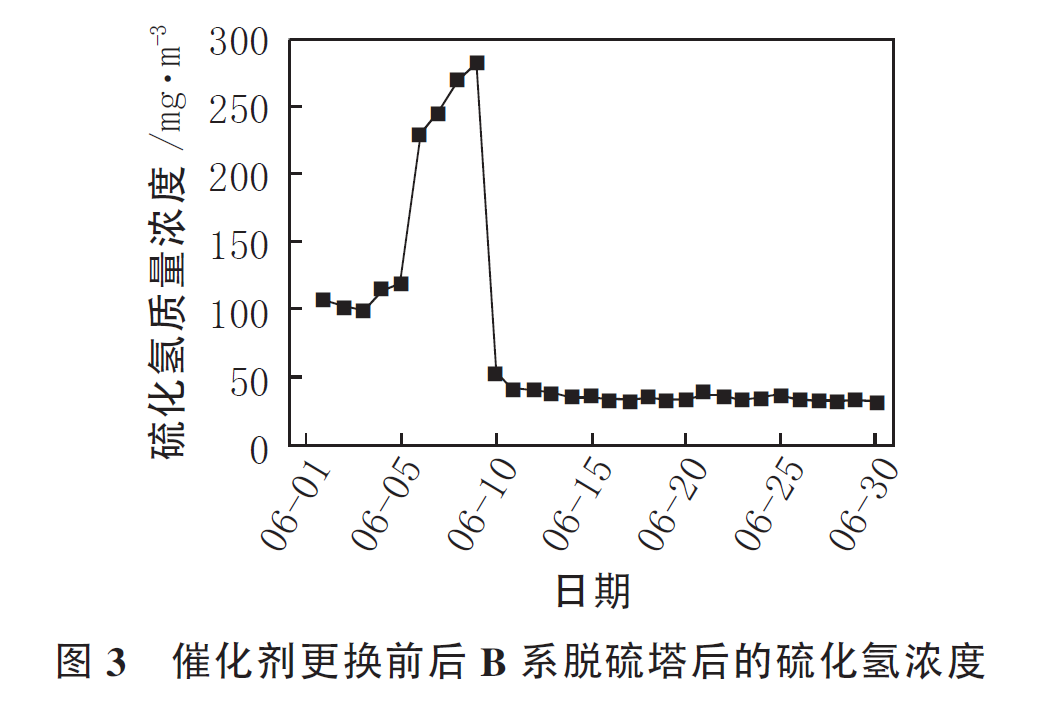

隨著氣溫的升高,PDS脫硫塔后的硫化氫較難控制,2021年6月9日將B系催化劑改為絡合鐵,催化劑更換前后B系脫硫塔后的硫化氫濃度見圖3。由圖3可知,B系催化劑更換為絡合鐵后,脫硫塔后硫化氫的質量濃度迅速降低至50mg/m3以內。

綜合上述兩個時間段脫硫效果的對比及變化情況來看,絡合鐵脫硫與PDS脫硫相比,在凈化效果方面優勢明顯,這是由兩者的脫硫原理決定的:在脫硫過程中,PDS吸收硫化氫是可逆的酸堿中和反應,受化學平衡的限制,而絡合鐵脫硫是不可逆的氧化還原反應,其吸收速率更高,因此脫硫效率大幅度提升。

- 副鹽及廢液

從原理上看,PDS脫硫會導致副鹽增長,需要不斷外排脫硫液去提鹽工段提鹽。在正常運行過程中,需外排30m3/d~40m3/d的脫硫液,確保副鹽濃度處于穩定狀態,否則會嚴重影響脫硫效果。絡合鐵脫硫可抑制副鹽的產生,無需外排脫硫液,2021年3月9日—6月15日A系絡合鐵脫硫液中的副鹽含量見表1。

由表1可知,在A系采用絡合鐵脫硫且未外排脫硫液的情況下,脫硫液中副鹽含量基本穩定,質量濃度基本維持在200g/L以內。副鹽及因副鹽導致的廢液問題是PDS脫硫最大的問題,每天有大量廢液需要額外提鹽處理,配套的提鹽設備的運行情況也直接影響PDS脫硫裝置的運行效果;而絡合鐵脫硫可從源頭上控制副鹽的增長,因此無需對脫硫液提鹽。

結論

從兩種技術的原理可以看出,絡合鐵脫硫技術可從源頭上抑制副鹽、無需對脫硫廢液進行提鹽,而PDS脫硫會產生副鹽,這是兩者最本質的區別。

在脫硫工藝控制過程中,絡合鐵脫硫需要嚴格控制催化劑濃度、脫硫溫度、再生空氣量等參數,其控制及操作過程相比PDS脫硫要復雜、精細一些,而PDS由于需要排液提鹽,控制相對簡單。

從工業應用效果來看,絡合鐵的脫硫效果要明顯優于PDS,PDS 脫硫后硫化氫的質量濃度只能控制到150mg/m3~300mg/m3,而絡合鐵脫硫后硫化氫的質量濃度可以降低到50mg/m3以下;在實際運行過程中,在不外排脫硫液的情況下絡合鐵脫硫可使副鹽基本不增長,而PDS脫硫必須外排脫硫液去提鹽工段提鹽。

推薦新聞

RECOMMEND NEWS