新聞資訊

GLT絡合鐵脫硫技術工藝在克勞斯尾氣治理中的應用

分類:

科研動態

發布時間:

2022-06-15 09:00

訪問量:

102

GLT絡合鐵脫硫工藝是一種濕法氧化脫H2S技術,其特點為催化劑無毒、一步將H2S轉化為單質硫、基本無副鹽產生、H2S脫除率可達99.9%以上。與傳統的PDS,ADA等催化劑濕法氧化脫硫技術相比,絡合鐵脫硫技術無三廢排放、硫容高、環保無毒,具有經濟、節能、運行穩定、脫硫效率高等優點。

在石油化學工業,酸性氣的處理一般采用二級克勞斯硫磺回收+胺液吸收工藝,克勞斯尾氣較難直接達標排放,需配套尾氣焚燒和堿洗工藝進行尾氣處理。某公司煉油廠克勞斯硫磺回收裝置根據環保要求,于2017年技改立項,在胺液吸收后采用GLT絡合鐵脫硫技術。2018年12月該裝置投產后,運行狀況良好,排放尾氣中的ρ(SO2)<100 mg/m3,實現了尾氣SO2超低排放。

1 GLT絡合鐵脫硫工藝原理

GLT絡合鐵脫硫工藝采用絡合鐵脫硫液吸收氣體中的H2S,使氣相中的H2S轉變成液相中的HS-。在液相中,三價絡合鐵離子將HS-氧化生成單質硫,自身被還原成二價絡合亞鐵離子。向脫硫溶液中鼓入空氣,二價絡合亞鐵離子被空氣中的氧氣氧化成三價絡合鐵離子,實現了絡合鐵的再生循環利用。在整個反應過程中,絡合鐵參與反應且理論上不被消耗。

2 GLT絡合鐵脫硫系統的設置

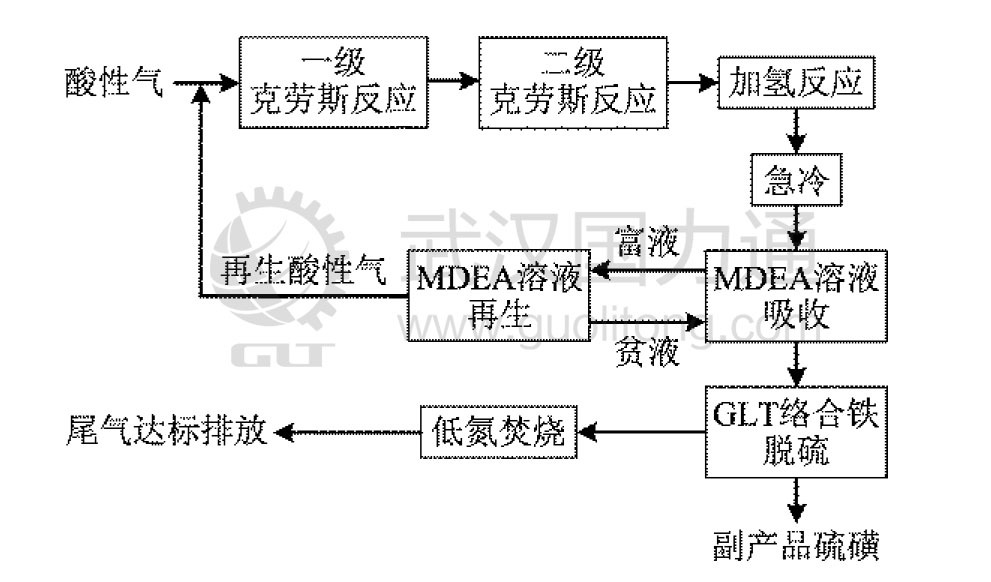

為了規避克勞斯尾氣中SO2對絡合鐵脫硫液的影響,應將GLT絡合鐵脫硫系統設置在二級克勞斯尾氣急冷塔后,在MDEA胺液吸收前后均可。該公司技改后酸性氣處理工藝流程示意見圖1。

圖1 酸性氣處理工藝流程示意

3 GLT絡合鐵脫硫工藝流程

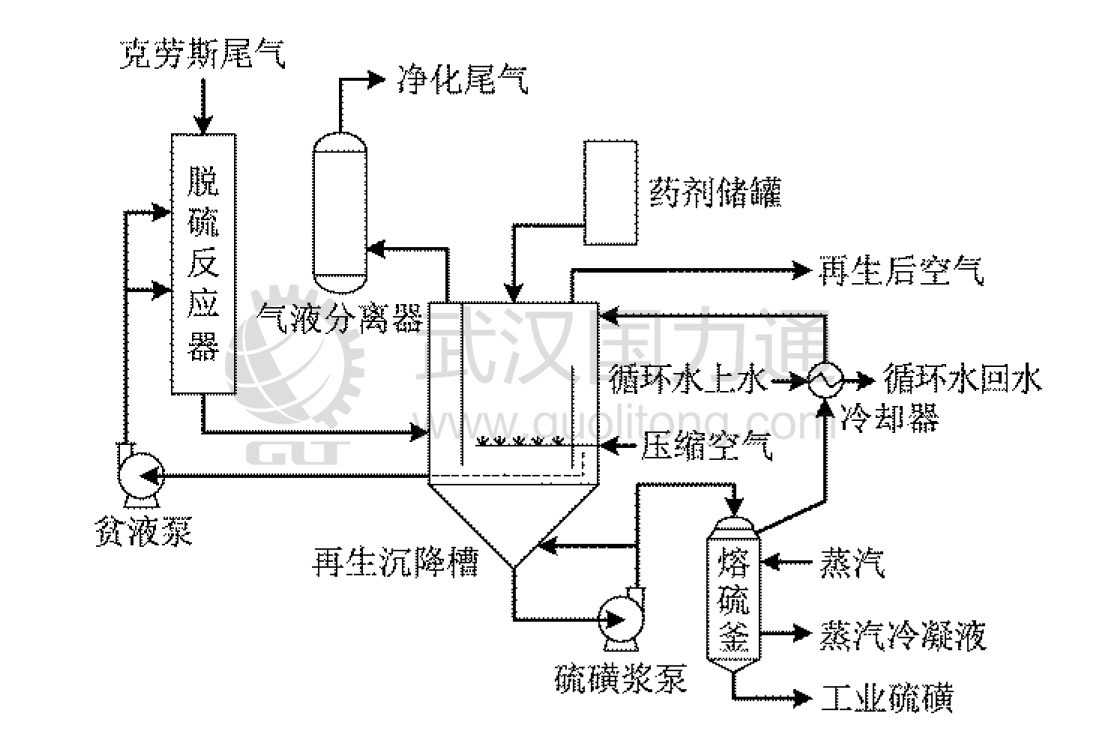

GLT絡合鐵脫硫系統包括吸收—再生、硫磺回收和藥劑補充3個部分。GLT絡合鐵脫硫工藝流程見圖2。

圖2 GLT絡合鐵脫硫工藝流程

3.1 吸收—再生

來自上游MDEA胺液吸收后的尾氣進入脫硫反應器,與通過貧液泵送來的再生后絡合鐵溶液反應,尾氣中的H2S被直接氧化為單質硫,ρ(H2S)降至5 mg/m3以下,絡合鐵脫硫液中的Fe3+被還原為Fe2+。反應后的溶液、氣體和單質硫直接進入再生沉降槽。再生沉降槽內設計了若干隔室,第一隔室實現氣體與固液的分離,氣體從第一隔室頂部出來經氣液分離器后送至界區外;固液混合物進入再生沉降槽的第二隔室與通入的空氣反應,將絡合鐵脫硫液中Fe2+氧化為Fe3+,同時生成的硫磺顆粒降聚集在再生沉降槽的錐體底部形成含有一定濃度硫磺的硫磺漿,經硫磺漿泵送入熔硫釜制取精制硫磺;分離硫磺后的絡合鐵脫硫液通過貧液泵送至脫硫反應器循環使用。

3.2 硫磺回收

在熔硫釜夾套內通入低壓飽和蒸汽,釜內的硫磺漿經加熱升溫后,硫磺顆粒在釜內升溫形成熔融態硫磺,因密度差異而與絡合鐵溶液分層,液態硫磺沉積在熔硫釜底部,絡合鐵溶液在熔硫釜上部,當液態硫磺達到一定的量后,通過熔硫釜底部的排硫閥直接排放至接液盒內得到成型的工業一等品硫磺。熔硫后的清液返回至脫硫系統循環使用。

3.3 藥劑添加

在脫硫過程中,絡合鐵催化劑及輔助助劑會發生物理損耗,需要及時補充新鮮絡合鐵催化劑及輔助助劑,使脫硫液中的催化劑有效濃度不發生大的波動。添加的藥劑包括GLT-301硫磺改性劑、GLT-401消泡劑、GLT-601絡合劑、GLT-701絡合鐵劑和w(KOH)一定濃度的氫氧化鉀溶液。

4 GLT絡合鐵脫硫系統的運行情況

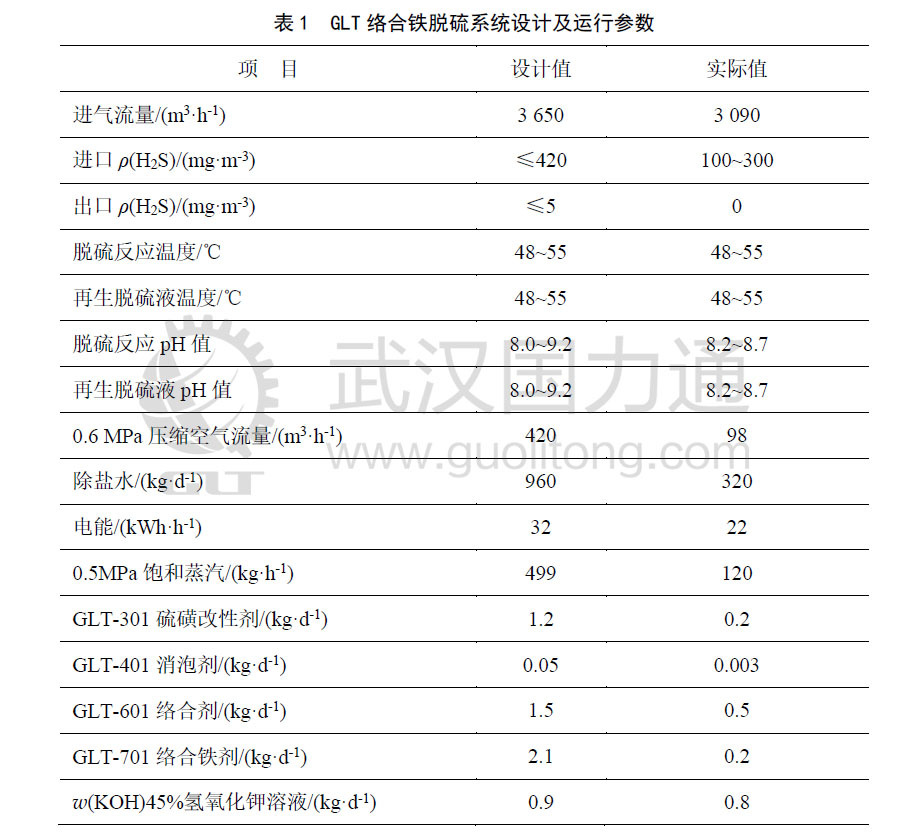

4.1 設計及運行參數

GLT絡合鐵脫硫系統于2018年12月30日投產,經過GLT絡合鐵脫硫后的尾氣中ρ(H2S)為0,經低氮焚燒后排放尾氣ρ(SO2)基本小于100 mg/m3,完全滿足設計指標和GB 31570—2015《石油煉制工業污染物排放標準》中規定的特別排放限值,且裝置沒有三廢排放,未產生二次污染,運行穩定。

GLT絡合鐵脫硫系統設計及運行參數見表1。

4.2 尾氣排放

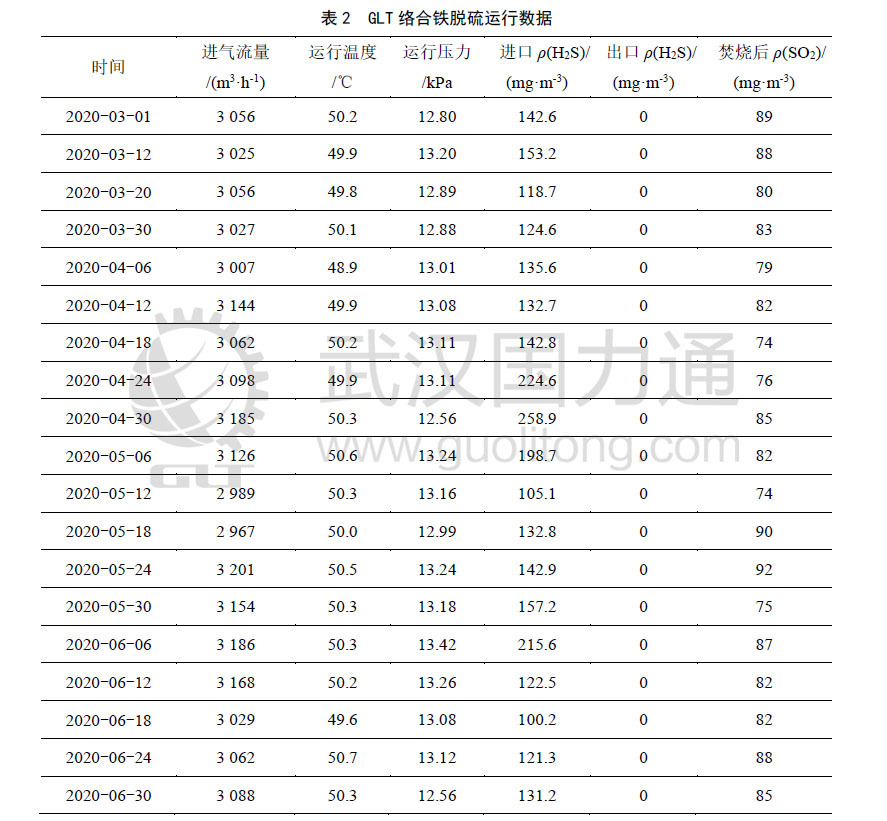

2020年3—6月GLT絡合鐵脫硫系統的運行數據見表2。

由表2可見:GLT絡合鐵脫硫系統進氣ρ(H2S)為100~300 mg/m3,凈化尾氣ρ(H2S)為0,但焚燒后排放尾氣中ρ(SO2)在70~90 mg/m3。

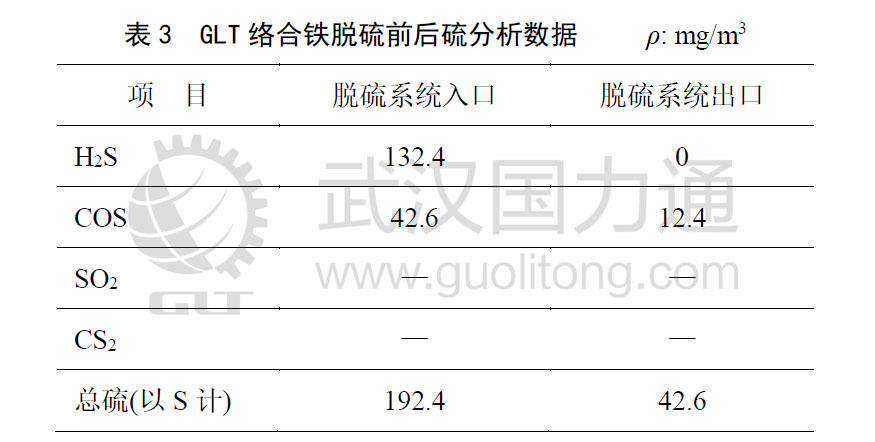

對GLT絡合鐵脫硫系統入口和出口的氣體進行含硫成分分析,數據見表3。

由表3可見:GLT絡合鐵脫硫系統入口的克勞斯尾氣中SO2和CS2氣體均未檢出;GLT絡合鐵脫硫工藝對H2S脫除率高達100%,對COS的脫除率也達到了70.9%,但GLT絡合鐵脫硫后總硫(ρ)仍有42.6 mg/m3,經分析可能是氣體中含有硫醇、羰基硫、二硫化碳等硫組分。因檢測條件受限,不能進一步統計GLT絡合鐵脫硫工藝對硫醇、二硫化碳等硫組分的脫除率,但上述數據已說明GLT絡合鐵脫硫工藝對于處理克勞斯尾氣中的硫具有顯著效果。

5 GLT絡合鐵脫硫系統運行中的問題及改進

GLT絡合鐵脫硫系統在運行過程中遇到了一些問題,改進措施如下:

1)再生后空氣放空管管徑偏小,造成再生后空氣放空時易帶出少量絡合鐵溶液,對四周環境造成影響。將再生后空氣放空管管徑擴大至DN200,降低了氣速,解決了絡合鐵溶液被帶出放空管的問題。

2)因天然氣加工負荷低,GLT絡合鐵脫硫系統自建成投產后運行近5個月,因硫磺漿中固體硫磺w(S)僅為0.028%,尚未達到熔硫條件[w(S)≥1%],無法開啟熔硫釜處理硫磺漿。通過增加燭式過濾器將溶液中的硫磺分離出系統。該部分硫磺w(H2O)約為40%,直接送熔硫精制系統處理。

3)某段時間出現排放尾氣中ρ(SO2)超過200 mg/m3的情況,且尾氣壓力上漲,低氮焚燒爐燒嘴富集硫磺。經分析,上述情況是由于硫磺改性劑添加不足導致硫磺沉降不徹底,未沉降的硫磺被氣體攜帶至后續工序所致。通過調整藥劑的補充位置、增加在線流量監控處理,跟蹤運行3個月,排放尾氣ρ(SO2)均低于100 mg/m3,且尾氣壓力未上漲。

6 結語

采用GLT絡合鐵脫硫工藝技術處理克勞斯尾氣,可使其中的ρ(H2S)降至5 mg/m3以下,再經低氮焚燒爐焚燒后,排放尾氣中ρ(SO2)低于100 mg/m3,滿足GB 31570—2015規定的特別排放限值ρ(SO2)≤100 mg/m3的要求。GLT絡合鐵脫硫工藝無三廢排放,綠色環保,現有裝置運行效果良好,可為克勞斯尾氣的處理提供借鑒參考。為了進一步降低焚燒后排放尾氣中SO2含量,可在項目設計時考慮克勞斯尾氣中硫醇、硫醚等有機硫對排放尾氣中SO2的影響,提高脫硫效果。

推薦新聞

RECOMMEND NEWS